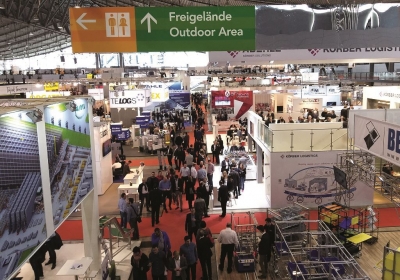

Editia de anul acesta a LogiMAT a stat sub semnul automatizarii proceselor logistice dictate de lipsa de personal cu care se confrunta intreaga Europa, dar si de nevoia de a livra produsele cat mai rapid. Cu toate acestea, integratorii de solutii automatizate sunt de parere ca exista activitati unde talentele umane nu pot fi inlocuite de roboti, astfel incat folosesc forta de munca si in fabricile proprii. Alte solutii prezentate la expozitie au vizat cresterea rapiditatii proceselor logistice.

Compania Symbic a prezentat cu ocazia LogiMAT 2019 solutia Logistic Lights, care se doreste o alternativa la Pick by light si Put to light. Sistemul consta dintr-un pointer care se roteste la 360O si indica locatia de picking, fara a necesita schimbari in structura depozitului. Astfel, pe baza unui multiorder, produsele sunt picuite in ladite separate in functie de fiecare comanda. Acest sistem poate fi conectat cu usurinta la WMS-ul existent printr-o interfata deschisa API. „Avantajul major al acestui sistem este eficienta din punctul de vedere al costurilor, deoarece se poate monta pe structura actuala a depozitului. In plus, o solutie interesanta este combinatia cu pick by voice, deoarece vocea iti poate da informatia de care ai nevoie, iar lumina iti poate arata, deci nu mai este nevoie sa cauti. Daca, de exemplu, ai in fata un unghi strans, este greu sa vezi locatia cu solutia clasica pick by light. Cu solutia noastra poti vedea de departe unde trebuie sa te duci“, a spus Achim Hendriiks, reprezentantul Symbic.

Primul client al acestei solutii este Hellman Worldwild Logistics, dar aceasta a fost utilizata si intr-un proiect logistic din industria de textile. „In urma celor doua proiecte pe care le-am implementat pana in prezent avem feedback pozitiv de la angajati, considerand procesul mult mai usor. Deoarece cu solutiile vechi auzeai sau vedeai un numar, dar tot trebuia sa il cauti, pe cand aceasta solutie iti arata pur si simplu unde trebuie sa mergi. In plus, ea este si competitiva din punct de vedere al costurilor. Lipsa fortei de munca este o problema foarte importanta, dar cu solutia noastra nu putem face ca oamenii sa munceasca de doua ori mai rapid decat inainte. Nu reduci timpul la jumatate, dar reduci un timp semnificativ de picking. Si nu ai nevoie sa stii nicio limba straina. Trebuie doar sa scanezi produsul si sa mergi unde indica lumina. Nu avem o detectare automata in cazul in care s-a facut o greseala, dar putem combina sistemul cu o solutie care sa detecteze daca un produs a fost pus in locul gresit. Solutia noastra reduce erorile pentru ca nu mai este nevoie sa citesti numerele si ai un pointer care iti arata clar unde trebuie pus produsul. Pe de alta parte, putem face usor o scanare de confirmare. Se scaneaza produsul si apoi se scaneaza cutia unde se pune acesta.“

Achim Hendriks a explicat ca este greu de spus in cat timp se poate amortiza aceasta investitie, dar, in functie de activitatea companiei, aceasta se poate recupera intr-un an sau doi.

Integratorul de solutii de automatizare pentru depozite Swisslog este parte a firmei Kuko. Compania este binecunoscuta pentru solutiile aduse in logistica e-commerce, online, de retail, farmaceutica, alimentara si de bauturi. In martie compania derula cel putin trei proiecte in Europa de Est, unul in domeniul industrial si celalalt in automotive. „Mai avem un proiect pentru Ikea in Slovenia, pentru un depozit unde stocheaza multi paleti si are nevoie de o solutie de automatizare. Noi le putem oferi totul, inclusiv softul, care este foarte important, este cheia pentru orice depozit. Avem proiecte unde suntem doar integratori, dar si proiecte unde folosim sisteme proprii, cum este sistemul de shuttle pentru produse usoare sau paleti. Noi concepem proiectul, il integram si apoi ne ocupam si de partea de mentenanta. Deci suntem alaturi de client de la primul pas pana la final“, a explicat Gabriel Meier, marketing&communication manager Swisslog. Acesta a mai spus ca sunt tot mai multe companiile din vestul Europei care apeleaza la automatizare atunci cand doresc sa creasca viteza cu care livreaza produsele, sau pentru ca au tot mai multe articole pe care le manipuleaza greu cu sistemul manual, dar si pentru a fi pregatite pentru viitor. Automatizarea este si o cale de a scadea costurile cu personalul, cel putin in tarile vestice.

Interroll este o companie elvetiana care ofera solutii de automatizare si detine un portofoliu propriu de produse, dar poate lucra si cu alti integratori de astfel de sisteme. „Noi livram produsele si modulele necesare pentru automatizare. Avem un portofoliu bogat, de la conveioare la sisteme de sortare, tot ce este nevoie pentru a avea o solutie logistica interna. Avem 16 fabrici in Asia, America si Europa si un portofoliu de opt produse“, a explicat Jens Karolyi, corporate marketing & culture Interroll Worldwide Group.

Acesta a aratat ca firmele din Germania apeleaza la automatizare in special din cauza lipsei de personal. „Dar viziunea noastra este ca unde e nevoie de lucrul manual sunt deja oameni angajati, iar toate celelalte activitati pot fi realizate de masini. Acest concept il folosim si la fabricile noastre, unde avem solutii automatizate, dar nu exclusiv, deoarece credem in talentele oamenilor. Avem multi clienti in industria farmaceutica ce folosesc mult solutiile automatizate, pentru a reduce riscul de greseli.“

Interoll este prezenta si in tara noastra, unde a inceput activitatea in urma cu 3-4 ani cu propriul birou de vanzare, dar lucreaza si cu multi integratori de sistem, companii de instalare si mentenanta.

FEIG Electronic, companie germana cu 400 de angajati si patru divizii de productie, se adreseaza doar integratorilor de solutii automatizate. Prima divizie se ocupa cu unitatile de control pentru portile industriale, care reprezinta si principala divizie, fiind cunoscuta pentru controlul portilor de mare viteza.

A doua divizie este cea de senzori, care pot fi utilizati pentru luminile din trafic sau de parcare. Cea de a treia este specializata in terminale de plata, care pot avea multiple utilizari, printre care plata calatoriilor din transportul public, si permit folosirea propriului card de credit, avand specificatii speciale de securitate.

Cea de a patra divizie este cea de urmarire a produselor prin sisteme RFID, care se monteaza pe paleti si astfel pot fi urmarite procesele logistice din depozit. „Eu cred ca solutia RFID ar trebui folosita nu numai in depozit, ci incepand din faza de productie, deoarece asa se poate avea o monitorizare completa a produsului. O astfel de solutie in centrul de productie poate decide automat si care sunt etapele de fabricatie. Investitiile in RFID sunt destul de mari, deoarece este nevoie de implementarea unui soft pentru integrarea cu ceilalti parteneri. Cu cat sunt mai multi parteneri, cu atat solutia devine mai ieftina, pentru ca pot face investitia impreuna“, a explicat Andreas Low, marketing and corporate communication in cadrul FEIG Electronic.

Acesta a explicat ca multi clienti spun ca pierd numerosi paleti pe an si cer o solutie. „Ei ar trebui sa investeasca in sistemul RFID si astfel ar sti, de exemplu, ca au sosit 1.000 de paleti la Bucuresti si 500 dintre ei au plecat in Ungaria. Iar daca o parte au disparut, stii unde s-au dus. Dar daca nu stii unde s-au dus paletii, atunci nu ai pe cine sa tragi la raspundere. O parte din companiile care au investit in RFID au constatat ca si-au recuperat banii intr-un an.

Sistemul in sine nu este scump, dar trebuie sa investesti si in echipamente de citire a informatiei, iar acest lucru are sens daca ai un numar mare de paleti. Noi le spunem clientilor ca inainte de a contacta un integrator de sistem pentru a cere informatii despre instalarea de RFID trebuie sa stie exact care este problema pe care o au. Ei pierd bani cand pierd paletii sau cand nu reusesc sa livreze numarul de paleti care trebuie. Iar cand identifica si care este cauza pierderilor, atunci ar trebui sa calculeze ce inseamna aceasta pierdere in bani. Poti sa spui: pierd 10.000 de paleti pe an, care costa x euro. Iar acest calcul ii poate ajuta sa isi dea seama daca merita sau nu investitia in RFID. Pentru ca orice problema pe care o ai trebuie monitorizata. Trebuie sa vezi ce suma recuperezi si cat trebuie sa platesti. Nu are sens sa ceri integratorului solutia RFID fara sa stii ce problema ai. Integratorii au destula experienta incat sa ajute clientii finali sa gaseasca si alte probleme pe care le au in procesul de productie sau de logistica. Dar nu poti sa spui ca ai o problema in companie si sa te astepti ca cineva sa o rezolve. Trebuie sa o descrii cat mai detaliat posibil. Sunt companii de productie care folosesc sistemul de cod de bare pentru procesul de identificare si ne spun ca daca ar folosi RFID ar avea un beneficiu de 2%. Si atunci noi le spunem ca nu are rost sa investeasca in RFID. Dar, din pacate, sunt destul de multe companii care au cu adevarat probleme si le garantez ca vor incepe sa isi recupereze investitia dupa un an si jumatate.“

Dexion a venit la LogiMAT 2019 cu trei produse, MOVO, Pallet Shuttle System si Tornado. Mobile Racking (MOVO) este un sistem cu o baza mobila pe care se pot monta rafturi. Sistemul de rafturi este controlat electronic, se deplaseaza pe sine si poate duce incarcaturi de pana la 24 t pe o inaltime a rafturilor de pana la 12 m. MOVO este potrivit pentru toate tipurile de marfuri si are o gama larga de accesorii.

Pallet Shuttle este un sistem semiautomat, cu o mare densitate de stocare, care poate fi folosit pentru stocarea FIFO sau LIFO in depozitele de frig, alimentare sau de bauturi.

Tornado, un sistem automat de stocare pe verticala, este folosit in general pentru produsele de dimensiuni mai mici.

Reprezentantii Dexion au explicat ca, daca in statele din vestul Europei se merge pe automatizare, in Romania au montat mai mult solutii semiautomatizate. In general, companiile apeleaza la automatizare pentru a reduce costurile cu personalul, dar si cu spatiile, care sunt destul de scumpe. In Romania, solutiile de automatizare se folosesc in special la depozitele de frig. Cei care fac comert online cu produse alimentare prefera mai mult solutiile semiautomatizate. Interesati de astfel de solutii sunt, in general, cei care detin marfa si care au un spatiu limitat de stocare.

Dexion GmbH a devenit in ianuarie 2018 membra a Gonvarri Steel Services, are sediul central la Madrid si 36 de fabrici in 16 tari.

Falkenhahn AG este unul dintre cei mai mari producatori de paleti din Germania, cu 10 milioane de unitati anual, pe care le vinde in toata Europa, majoritatea in statele vestice. Astfel, in fiecare zi de la fabrica firmei pleaca circa 20 de camioane incarcate cu paleti catre Germania, Olanda sau Franta. O parte dintre ei sunt dotati cu dispozitive de urmarire care se alimenteaza cu energie de la sistemul de tractiune al vehiculului, iar pentru citirea informatiei este nevoie de un soft special. Un palet instalat cu un astfel de sistem de urmarire costa un euro, iar cei mai multi clienti sunt producatorii.