Producătorul finlandez de echipamente multifuncționale Avant Tecno a lansat cea de-a treia generație de încărcătoare electrice dezvoltate 100% in-house, care pot funcționa în condiții meteorologice extreme, grație noii tehnologii Avant OptiTemp® de asamblare a bateriilor Li-Ion. Oferind avantaje incontestabile în materie de fiabilitate, siguranță, cost de exploatare și confort în operare, noile modele Avant e513 și e527 au autonomie crescută și pot fi utilizate pentru o plajă largă de aplicații, în parcurile logistice și industriale, la amenajări interioare și exterioare, în hale de producție și centre intermodale, pentru transport de materiale de construcție, lucrări de peisagistică, curățenie stradală, deszăpezire, degajări de spații etc. Avant Tecno este reprezentat în România de Wylze Logistik.

Piața globală a echipamentelor compacte multifuncționale este în creștere, în contextul lipsei forței de muncă pe mai multe domenii de activitate. Se cer tot mai mult utilaje care să poată fi folosite tot timpul anului, care să fie eficiente și, în același timp, să consume puțin și, dacă se poate, să fie chiar prietenoase cu mediul. În aceste condiții, Avant Tecno Oy merge mai departe cu strategia de electrificare a gamei sale de echipamente, lansând luna trecută cea de-a treia generație de încărcătoare electrice e513 și e527, dotate în premieră cu pachetele de baterii Avant OptiTemp, produse la fabrica din Ylӧjärvi (în apropiere de Tampere) a Avant Power, subsidiara grupului finlandez. Spre deosebire de bateriile folosite anterior, noile Avant OptiTemp beneficiază de un sistem performant de management al temperaturii, grație scufundării pachetelor de baterii într-un lichid special, care se încălzește sau se răcește după caz, asigurând menținerea acelorași performanțe indiferent de mediul de lucru. Tehnologia NMC (Nichel-Mangan-Cobalt) asigură o densitate energetică crescută, ceea ce permite perioade lungi de operare cu o singură încărcare și posibilitatea parcurgerii unei distanțe maxime de 21 km, cu 60% mai mult decât generația precedentă de utilaje electrice (e5 și e6, dotate cu baterii produse de alți furnizori). În plus, învelișurile protectoare fac ca noile baterii Avant OptiTemp să fie extrem de sigure.

Linia de fabricație pentru baterii de la Ylӧjärvi a fost inaugurată în 2022 și producția a crescut într-un ritm susținut, astfel că, dacă pentru 2024 se estimează asamblarea a 600 de unități, în 2025 volumul va crește la 700-800 de unități. Totul este realizat in-house (cercetare, dezvoltare, producție), cu excepția celulelor de baterii, care sunt importate din Japonia.

Este adevărat că la ora actuală doar 10% din toate echipamentele Avant sunt electrice, însă Jani Käkelä, CEO Avant Tecno și Avant Power, estimează ca în doar cinci ani nu mai puțin de jumătate din vânzările totale să fie reprezentate de utilaje cu zero emisii, tendința pentru decarbonizare pe piața încărcătoarelor multifuncționale fiind evidentă. Desigur, asta nu înseamnă că nu va fi în continuare un viitor și pentru modelele diesel pentru mulți ani de acum înainte, mai ales că ritmul de electrificare este destul de lent pe unele piețe.

Pentru început, bateriile Avant OptiTemp vor echipa doar utilajele proprii, dar nu este exclus ca ulterior acestea să poate fi achiziționate și de către terți.

Fiabilitate, eficiență, confort

La exterior, echipamentele electrice Avant e513 și e527 sunt aproape identice, diferența constând tocmai în capacitatea bateriilor – 13 și respectiv 27 kWh. Evident, modelul e527 – care este, de altfel, echipat cu cea mai mare baterie din gama încărcătoarelor de sub 2 t – este recomandat pentru aplicații mai grele, în construcții, amenajări interioare sau pentru operațiuni ce necesită mai mult timp de lucru, de până la 6 ore de funcționare (spre deosebire de acesta, e513 are o autonomie de 3 ore). Ambele modele sunt prevăzute cu două motoare electrice, unul pentru acționarea sistemului hidraulic de conducere și altul pentru direcție, acționarea brațului și a atașamentelor hidraulice. Pot fi încărcate la capacitate în doar 1,5 ore, de la o priză de putere „fast charge”, dar se pot efectua și alimentări parțiale ori de câte ori este posibil, fără ca acest lucru să afecteze durata de viață a bateriilor. Încărcătorul on-board cu conexiune tip 2, de 3 kW, face ca echipamentele să poată fi alimentate cu energie de la orice sursă convențională, cu 50% mai rapid decât generația anterioară.

e513 și e527 sunt apreciate pentru confort la operare și lipsa zgomotului în special pentru activitățile care se desfășoară în spații închise. Odată cu trecerea la baterii de producție proprie, pe lângă performanțele net superioare, un alt avantaj este prețul de achiziție. Desigur, comparativ cu echipamentele diesel, cele electrice sunt mai scumpe, însă costurile de operare mult scăzute fac ca, per total, exploatarea pe întreaga durată de viață să fie mai eficientă în cazul ultimelor.

Timpul de livrare este de zece săptămâni din momentul plasării comenzii. Până la finalul acestui an, noile modele electrice vor putea fi comandate și cu cabine închise, la fel ca omoloagele lor cu propulsie diesel.

Linie automatizată de producție pentru baterii

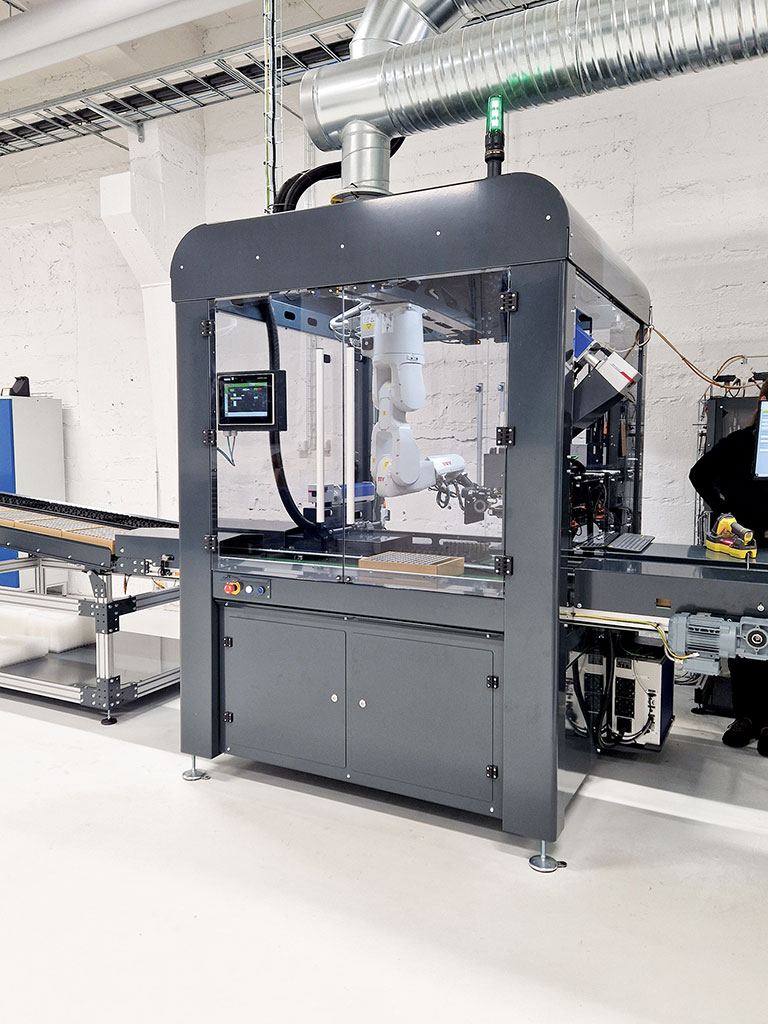

Bateriile Avant OptiTemp au la bază celule fabricate în Japonia. Acestea ajung la linia de producție depozitate în cutii de carton, de unde sunt extrase automat cu ajutorul roboților și montate în module a câte 360 de celule – două module și 720 de celule intră în componența bateriilor de 13 kWh și patru module și 1.440 de celule în componența bateriilor de 27 kWh.

Modulele sunt asamblate în carcasa bateriei și conectate între ele, după care întreg spațiul este umplut de un lichid special, care se încălzește sau răcește după caz prin intermediul unor elemenți, pentru a menține temperatura optimă de funcționare. O pompă hidraulică montată deasupra carcasei sigilate etanș asigură mișcarea fludului, astfel încât temperatura să fie uniformă la interior.

Fiecare celulă este monitorizată individual prin sistemul de management inteligent al bateriei (BMS) și, în cazul unui scurtcircuit, este imediat distrusă, fără ca acest lucru să aibă impact asupra celorlalte celule din apropiere. Oricum, tehnologia de imersie în lichid nu permite transferul focului între celule, iar designul cu voltaj coborât face ca servisarea să fie sigură și rapidă.

Asamblarea modulelor în carcasă și realizarea tuturor conexiunilor necesare este singura parte din procesul de producție care nu se realizează robotizat, ci de către angajați.

Garanția oferită pentru bateriile Avant OptiTemp este de 36 de luni sau 900 de cicluri complete de încărcare.

Investiții de 10 milioane de euro în linia de producție pentru utilaje

La fabrica Avant din Ylӧjärvi se efectuează toate procesele necesare producției utilajelor, începând cu prelucrarea materiilor prime (tăierea cu laser a foilor de oțel de grosimi diferite, ștanțarea tuturor componentelor de șasiu și de suprastructură), producția scheletului și a părților de caroserie, tratamentul anticoroziune și vopsirea acestora, asamblarea și verificările finale. În aceeași fabrică se realizează și majoritatea atașamentelor, precum și piesele de schimb. Se folosesc în special materii prime locale, inclusiv oțel finlandez, iar pentru componentele tehnice se colaborează cu furnizori din Europa și Statele Unite (motoare Kubota și Kohler, sisteme hidraulice Bosch etc.). În funcție de timpul de livrare diferit pentru anumite materii prime, deși aprovizionarea se face după un grafic constant, comenzile sunt plasate cu până la un an în avans.

În ultimii trei ani au fost realizate investiții de peste zece milioane de euro în tehnologizarea și automatizarea liniei de producție. Prelucrarea materialelor se face cu ajutorul a nu mai puțin de 13 roboți industriali, care taie componentele în funcție de profilul dorit, și, unde este cazul, se aplică forțe de îndoire, pentru realizarea formei specifice a diferitelor componente de suprastructură, ori se dau găurile pentru nituri. Inclusiv producția suprastructurii propriu-zise se realizează tot automatizat, sudura fiind făcută de roboți. Ca noutate, pentru anumite operațiuni se folosesc și sisteme „co-bot”, unde angajații și roboții lucrează împreună pentru realizarea unor procese ce necesită o parte de pregătire. De menționat faptul că în ciuda creșterii nivelului de automatizare a operațiunilor forța de lucru umană nu a fost înlocuită, toți angajații fiind redistribuiți către alte sarcini de producție, cu scopul creșterii eficienței.

Toate stațiunile de prelucrare a materiilor prime sunt interconectate cu un sistem automat de management WMS, prin care se ține evidența stocurilor și a componentelor fabricate și se stabilește fluxul de producție pentru fiecare tip de profil în parte. Fluxul este complet automatizat și se derulează pe parcursul a trei schimburi, intervenția umană fiind necesară doar pentru supervizarea proceselor și pentru transportul componentelor paletizate la finalul procesului de prelucrare. În cazul suprastructurilor însă se folosește un sistem automatizat de înregistrare și de identificare a codului de identificare, întrucât dimensiunile sunt diferite de la un model la altul.

Capacitatea de producție este de 33 de echipamente pe zi, iar pentru fiecare media de atașamente livrate este de 3,5 (un echipament poate fi comandat cu un singur atașament, pentru o utilizare dedicată pentru o singură aplicație, în timp ce altele pot pleca din fabrică și cu 30 de atașamente).

Avant construiește în prezent o termocentrală pentru a produce căldură din surse regenerabile, pentru încălzirea fabricii. Acum, pe perioada iernii, o parte din căldură este provenită de la procesul de răcire a componentelor de structură proaspăt vopsite, ieșite din cuptoarele unde se usucă vopseaua.

Vopsire ecologică prin sprayere cu pudră

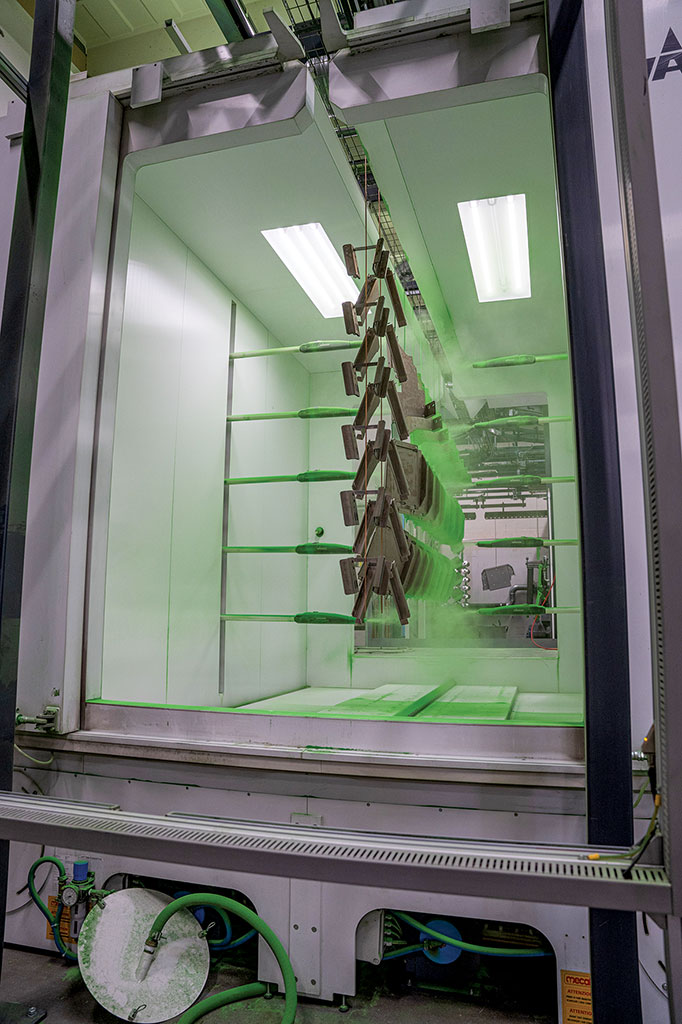

Vopsirea componentelor de caroserie și a suprastructurii se face automat, în cadrul unei linii automatizate cu flux continuu (în trei schimburi). Se folosește o vopsea pudră prietenoasă cu mediu, care este aplicată prin sprayere, resturile care nu aderă pe suprafețe fiind reciclate și refolosite în proporție de 100%, pentru o eficiență maximă. Componentele mai complexe sunt verificate suplimentar și, dacă este cazul, se fac retușuri de către angajați. De asemenea, se verifică periodic și codurile de culoare ale vopselelor.

Odată finalizat procesul de vopsire, elementele de caroserie sunt introduse la temperaturi de 200 OC, unde pudra se topește și aderă foarte bine de suprafețele bine curățate, degresate și supuse anterior unor procese chimice. Părțile cele mai simple merg direct de la sprayere la cuptoare.

Linia de asamblare este împărțită în două secțiuni, între echipamentele mici și cele de la seria 400 și mai grele plus modelele electrice, în total fiind 36 de stațiuni. Între acestea, utilajele Avant sunt transportate pe cărucioare speciale, care se pot ajusta pe înălțime, în funcție de operațiunea care trebuie executată.

Nu este nicio diferențiere între utilajele diesel și cele electrice, iar timpul alocat pentru fiecare stațiune pe linia de asamblare este de 13 minute – așa cum este și monitorizat pe panoul digital din hala de producție, unde se ține, de asemenea, evidența numărului de echipamente realizate în ziua respectivă din totalul de 33. Culoarea verde indică faptul că programul este în grafic, în timp ce galben și roșu semnalizează întârzierile. Orice problemă ar putea apărea se poate semnala prin intermediul unui iPod.

Aproximativ 100 de angajați lucrează pe linia de asamblare, dintre care jumătate fac asamblarea propriu-zisă, iar restul se ocupă de pre-asamblarea diferitelor module, în apropierea liniei principale. Este cazul motoarelor (separat, diesel sau electrice), a cabinelor sau a altor echipări speciale, cum ar fi sistemul de aer condiționat, care după ce sunt pregătite separat se atașează direct pe echipament și se fac toate conexiunile necesare.

După ce se finalizează asamblarea și se alimentează toate fluidele, echipamentele sunt testate, fiecare pentru o perioadă de cel puțin 20 de minute. Dacă totul este în regulă, sunt trimise pentru a fi pregătite pentru livrare, împreună și cu atașamentele aferente.

Din 1991 și până în prezent, peste 90.000 de echipamente Avant au ieșit pe poarta fabricii din Ylӧjärvi. În 2023, grupul finlandez a produs 6.700 de utilaje, 25.000 de atașamente și a avut o cifră de afaceri de 290 de milioane de euro. Pe lângă fabrica de baterii Avant Power, grupul deține și compania Leguan Lifts Oy, specializată în producția de platforme autopropulsoare. Avant este prezent în 55 de țări, cele mai importante piețe fiind în Europa și în Statele Unite ale Americii.