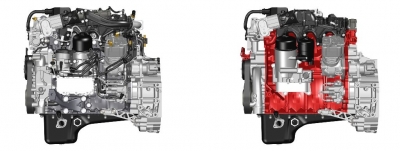

O echipa de ingineri si designeri din cadrul departamentului de cercetare Renault Trucks Powertrain Engineering din Lyon lucreaza la un proces aditiv de productie, imprimarea metalica 3D, care va creste performantele motoarelor. Un prototip de motor DTI 5 Euro 6 etapa C, cu patru cilindri, a fost proiectat deja exclusiv prin utilizarea imprimarii 3D. Chiar daca intregul propulsor a fost deja proiectat virtual, culbutoarele si suportii au fost fabricati prin imprimare metalica 3D si testati cu succes timp de 600 de ore in interiorul unui motor Euro 6 functional, componentele fabricate prin intermediul imprimarii 3D dovedindu-se durabile. Productia metalica aditiva a permis reducerea cu 120 kg (25%) a masei unui motor cu patru cilindri, iar numarul de componente din motorul DTI5 a fost redus cu 200.

Tehnologia de fabricare metalica aditiva deschide noi oportunitati de dezvoltare pentru motoarele termice. Acest proces de imprimare, care functioneaza prin adaugarea de materiale strat cu strat, poate fi utilizat pentru crearea unor forme organice complexe, precum si pentru optimizarea dimensionarii pieselor si reducerea numarului de operatiuni de asamblare si, astfel, a numarului componentelor dintr-un motor. Iar reducerea volumului motorului va duce la cresterea sarcinii utile si/sau la scaderea consumului de carburant.

Pe termen scurt, acest proces de productie poate fi utilizat pentru aplicatii extrem de specializate sau pentru productia unor serii limitate. In urma acestor prime teste, inginerii de la Renault Trucks isi vor continua lucrul pentru dezvoltarea acestui proces de productie, pentru a creste si mai mult performanta si functionalitatea componentelor camioanelor.